Declaració de privadesa: la vostra privadesa és molt important per a nosaltres. La nostra empresa promet no divulgar la vostra informació personal a cap exposició amb els vostres permisos explícits.

Plàstics en detall

Acetal = polioximetilè (POM) = poliacetal = poliformaldehid, acer de raça

Propietats clau: alta resistència i rigidesa mecànica, baix coeficient de fricció, bona resistència al desgast, lubricació natural, maquinària, baixa absorció d’humitat, resistència química.

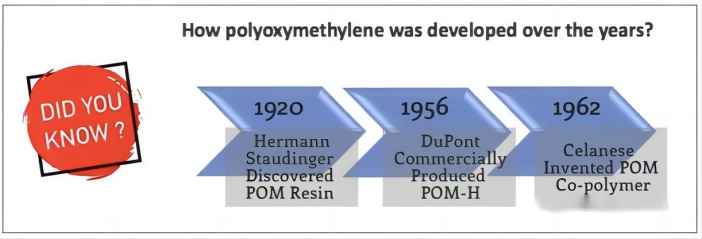

HISTORYRIA DE RACE Steel: Herman va descobrir Race Steel el 1920, DuPont va produir comercialment l’homopolímer acetal POM-H el 1956, i Celanese va inventar el poliformaldehid copolímer POM-C el 1962.

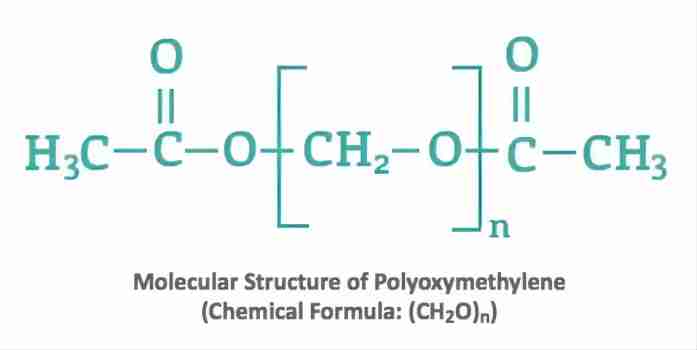

L’acetal és acetal, també conegut com poliacetal, també conegut químicament com a poliformaldehid, és a dir, el polioximetilè (POM), és un termoplàstic d’enginyeria semi-cristal·lina basat en formaldehid.

Tantes vegades, l’acetal s’abrevia a Pom en expressió.

Estructura química pom

L’acetal és conegut com a acer de raça i està disponible habitualment en blanc i negre, acetal-negre i blanc-blanc.

L’acetal es processa en formes de factura estàndard i s’extreu a llençols, varetes i tubs.

Acetal té una gran resistència i rigidesa mecànica, bones característiques lliscants (coeficient baix de fricció) i excel·lent resistència al desgast.

Com que l’acetal absorbeix poca aigua, té una excel·lent estabilitat dimensional i és una excel·lent elecció per a formes complexes i peces mecanitzades de precisió. També a causa de la baixa absorció d’aigua, els coixinets de la pista superen el niló per un factor de 4 en alta humitat o aplicacions submergides.

A causa de l'estructura química de l'acer racèmic, és inestable en condicions àcides i a temperatures altes, on el polímer es degrada. Com a resultat, POM sovint es copolimeritza amb èters cíclics com l’òxid d’etilè o el diepoxid per canviar l’estructura química i millorar així l’estabilitat.

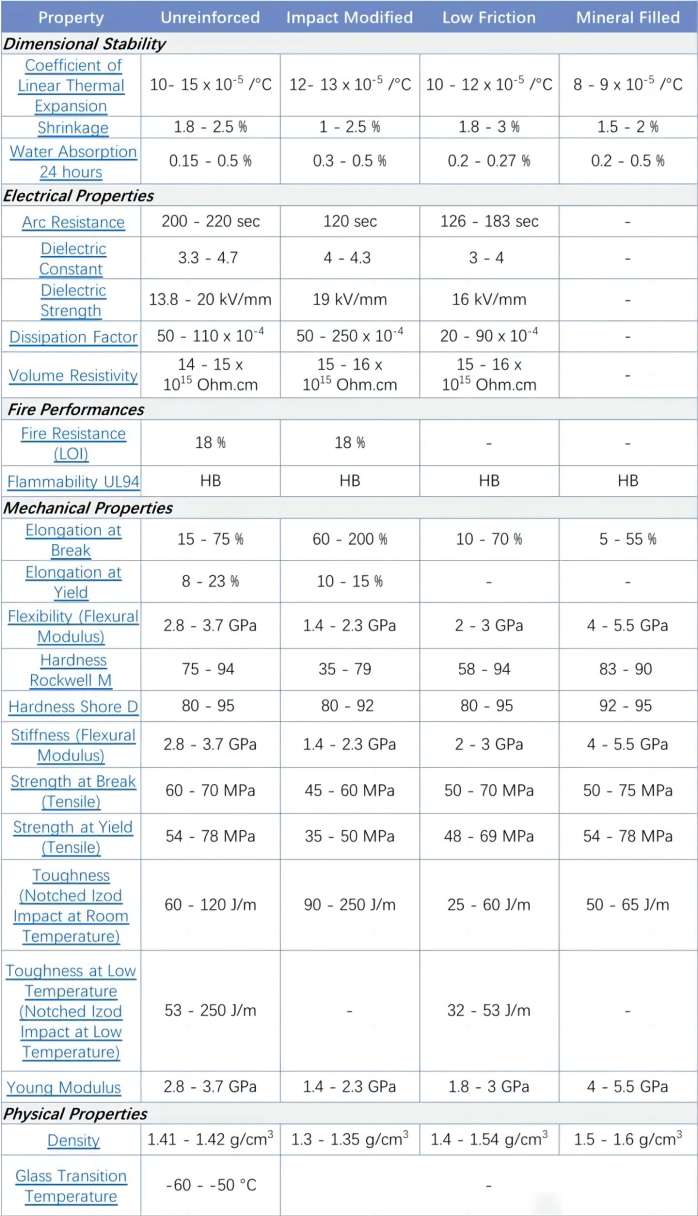

Diversos tipus de propietats de carreres: no reforçades, modificades per l'impacte, de baixa fricció, tipus minerals i molt més. Acer cicloidal reforçat amb fibres de vidre, fibres de carboni o esferes de vidre per a una gran resistència a la tracció o rigidesa. Blending Cyclosteel amb cautxú, TPU i altres polímers produeix barreges amb una resistència d’impacte més elevada. Si afegiu grafit, ptfe, farcits de minerals, etc. millora la resistència al desgast i la lubricació.

A més, a causa de la gran quantitat d’oxigen a la molècula, és difícil impartir retard de la flama i té un rang de temperatura de funcionament continu d’uns -40 ° C a 120 ° C.

Les aplicacions d’exemple inclouen: engranatges, cargols de rodament, rodets i diapositives, parts de carcassa, fruits secs, rodes del ventilador, parts de la bomba, cossos de vàlvula. Parts aïllades elèctricament. Components en contacte amb aigua, parts exposades a la llum resistents a les ratllades. Diversos components per a les indústries d’alimentació, farmacèutica i d’aigua potable, així com per a la tecnologia mèdica.

Pom-H, Pom-C

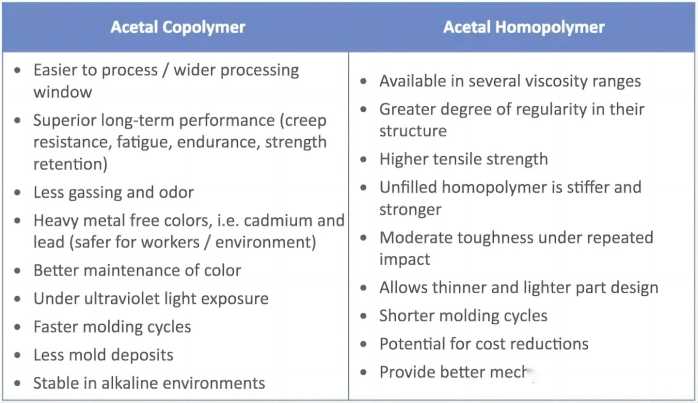

Hi ha dues variants de POM, l’homopolímer acetal POM-H i el copolímer acetal POM-C. Tenen les mateixes propietats d’impacte.

POM-H = Homopolímer acetal, POM-C = copolímer acetal.

Propietats POM-H POM-H i Copolímer Acetal POM-C

POM-H es produeix per una reacció de polimerització anionica del formaldehid, que està ben cristal·litzada, donant lloc a una alta rigidesa i força; POM-H és del 10-15% més fort que POM-C.

Tot i això, POM-C té una major resistència química i un punt de fusió inferior a POM-H. A més, té una alta processabilitat en comparació amb POM-H. Com a resultat, POM-C s'ha convertit en el tipus de POM més utilitzat, representant el 75% del total de vendes POM.

POM-H s’adapta millor a les aplicacions que requereixen una bona resistència a l’abrasió i un coeficient de fricció baix, i POM-C s’adapta bé per a aplicacions que requereixen un coeficient de fricció baix.

En resum, POM-H i POM-C tenen les diferències següents.

Duresa i rigidesa:

POM-H: POM-H és més rígid.

POM-C: POM-C no és tan rígid com POM-H.

MABINABILITAT:

POM-H: baixa maquinària.

POM-C: alta maquinària.

Punt de fusió:

POM-H: punt de fusió de 172-184 ° C.

POM-C: punt de fusió de 160-175 ° C.

Mòdul d’elasticitat (MPa) (contingut d’aigua del 0,2% en tensió):

POM-H: Mòdul d’elasticitat 4623.

POM-C: Mòdul d’elasticitat 3105.

Aplicació àmplia:

POM-H: POM-H representa al voltant del 25% del total de vendes POM.

POM-C: POM-C representa aproximadament el 75% del total de vendes POM.

Àrees d'aplicació:

POM-H: coixinets, engranatges, enllaços de cinta transportadora, cinturons de seguretat.

POM-C: bullidors elèctrics, components amb ajustaments, bombes químiques, teclats telefònics, etc.

Faq:

Quina diferència hi ha entre POM i POM-C?

POM vs. POM-C: Comprendre les diferències en l'enginyeria ...

POM-C, també conegut com a copolímer acetal, es produeix mitjançant un procés de copolimerització. Introduint un comonomer durant la polimerització, el material presenta una duresa millorada, una resistència a l’impacte i una millor resistència química en comparació amb el POM.

Quina diferència hi ha entre el copolímer POM i l’homopolímer?

Poliacetal (POM) | Quan seleccionar un homopolímer o copolímer?

A causa de la cristalinitat més elevada, l’homopolímer té una temperatura de distorsió de calor més elevada, però les notes de copolímer tenen temperatures d’ús continu més altes a causa d’una millor estabilitat a llarg termini.

Quina diferència hi ha entre Acetal i Pom-C?

En comparació amb l’homopolímer acetal, POM-C proporciona una resistència millorada als productes químics i ofereix un menor coeficient de fricció, però és menys dens que POM-H i, per tant, no és tan dur. El copolímer acetal també té una temperatura de funcionament inferior i un punt de fusió que l’homopolímer acetal.

Quina diferència hi ha entre Delrin i Pom C?

Delrin té una duresa de 86 Shore D, mentre que els copolímers POM tenen una duresa de 85 Shore D. Per tant, Delrin serà més resistent als impactes i a l’abrasió. A més, tindrà un coeficient de fricció inferior. Per tant, serà capaç de lliscar sobre altres parts fàcilment.

Quin plàstic és més fort que Delrin?

Delrin vs Nylon: comparant dos dels polímers de plàstic superior ...

Si bé els dos materials són forts i duradors, el niló té una resistència a la tracció més elevada de 12.000 psi que Delrin amb 10.000 psi. Tot i això, tots dos materials són versàtils i tenen un gran impacte i resistència al desgast.

Quin material és millor que Delrin?

Nylon és el millor material per treballar si voleu utilitzar les capacitats d’impressió 3D i també es pot utilitzar en situacions de temperatura més elevades que Delrin.

November 14, 2024

November 13, 2024

October 20, 2022

October 20, 2022

Envieu un correu electrònic a aquest proveïdor

November 14, 2024

November 13, 2024

October 20, 2022

October 20, 2022

Declaració de privadesa: la vostra privadesa és molt important per a nosaltres. La nostra empresa promet no divulgar la vostra informació personal a cap exposició amb els vostres permisos explícits.

Empleneu més informació perquè es pugui posar en contacte amb vosaltres més ràpidament

Declaració de privadesa: la vostra privadesa és molt important per a nosaltres. La nostra empresa promet no divulgar la vostra informació personal a cap exposició amb els vostres permisos explícits.