Com triar plàstics resistents al desgast, com classificar els deu primers plàstics d’enginyeria resistents al desgast?

En el camp de la ciència i l’enginyeria de materials, el COF sol referir -se al coeficient de fricció. El coeficient de fricció és un valor sense dimensions que descriu la quantitat de fricció entre dues superfícies de contacte. És un paràmetre clau en la interacció de superfícies de material i és important per comprendre el comportament lliscant dels materials.

Entre ells:

La fricció és la força que impedeix que dues superfícies es llisquin les unes de les altres.

La pressió positiva és la força que actua perpendicularment entre dues superfícies de contacte.

Materials sòlids Lubricació Trio Graphite, Disulfur de molibdè, PTFE! Aquests tres materials tenen un COF extremadament baix. Qualsevol modificació de plàstics d’enginyeria resistent al desgast, no pot obviar el matrimoni cavaller anterior.

COF = fricció / pressió positiva

Aquest article tractarà: PTFE, UHMWPE, PEEK, PI, POM, POK, PA66, PA46, PPS, LCP deu aplicacions típiques de plàstics resistents al desgast, resistents al desgast No hi ha força i debilitat absolutes :

Quant a la resistència al desgast del plàstic: en primer lloc, hauríem de considerar l’entorn de treball de plàstic, com ara la velocitat de funcionament, la freqüència, la fricció de l’objecte, el treball de la situació de la força de càrrega, la temperatura i molts altres factors a tenir en compte, i després segons el necessitats de la selecció de materials adequats. Les aplicacions pràctiques, en les condicions laborals anteriors, es determinen la direcció del rendiment i, a continuació, seleccionen el material, però sovint utilitzen plàstics d’enginyeria modificats compostos, adaptabilitat resistent al desgast dels materials econòmics.

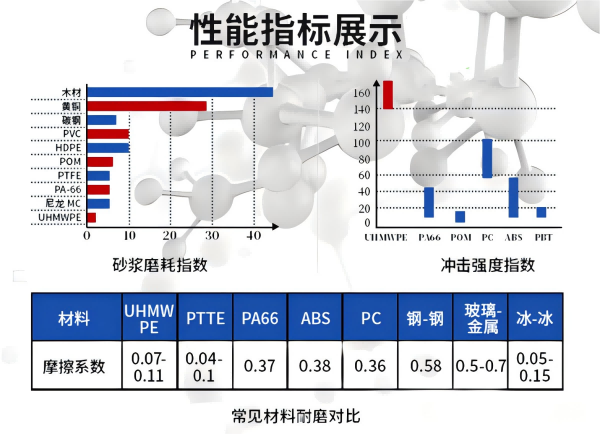

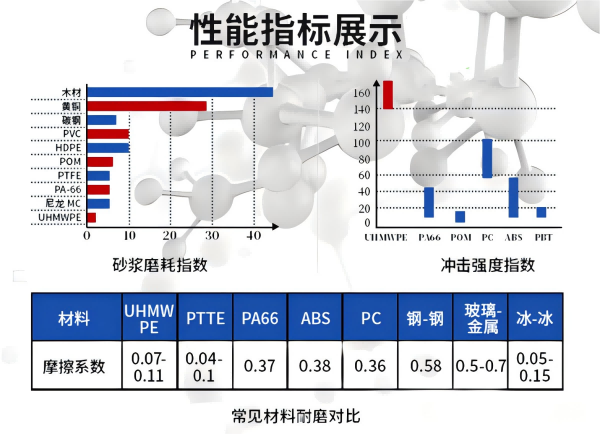

Pipes de morter dissenyades proves d’aplicació de resistència a l’abrasió

Conclusió: no hi ha cap plàstic absolut resistent al desgast! PTFE davant el coeficient més baix de les aplicacions de canonades de morter de fregament, directament pels segons UHMWPE, ni tan sols tan bo com PA66! Ptfe a la seva i la seva contra la mòlta són els punts destacats de TA, en el moment en què el morter de ciment no es farà malbé.

Evidentment, un coeficient de fricció baix i no pot determinar l’aplicació real de la resistència al desgast del plàstic, no ha subvertit la vostra percepció?

Quins són els factors que influeixen en la resistència a l’abrasió i la taxa de desgast?

Quines són les dimensions necessàries per determinar la resistència a l’abrasió dels plàstics?

Tipus de contacte

Contacte dinàmic, per exemple, lliscant i rodant

Combinació de superfícies d’aparellament, per exemple

Material o rugositat de les superfícies d’aparellament

Selecció de les superfícies d’aparellament

Condicions ambientals

Temperatura, inclosa la calor generada per la fricció

Exposició a la llum del sol

Humitat o contacte amb cosmètics

Estat i tipus de lubricació

Carregar

Pressió de càrrega aplicada externament

Velocitat dinàmica del moviment

L’avaluació de la resistència al desgast comporta diverses dimensions que ens poden ajudar a obtenir una imatge completa de com es realitzarà un material en diferents condicions. Com puc triar un plàstic resistent al desgast?

Jutge de les 7 principals dimensions principals:

1. Propietats del material:

Duresa: els plàstics amb alta duresa solen ser més resistents al desgast, com Pom, Peek i Pi.

Cristalinitat: els plàstics amb alta cristalinitat solen ser més resistents al desgast, com PA66, POK, Peek, etc.

Pes molecular: els plàstics de pes molecular més elevat solen tenir una millor resistència a l’abrasió, com la UHMWPE.

Distribució del pes molecular: la disposició molecular estreta i la distribució de pes molecular estret pot millorar la resistència al desgast de materials com POK, PPS, LCP, PEI, Peek, etc.

Composició química: els plàstics que contenen grups especials (per exemple, anells de benzè) poden afectar la resistència al desgast. Com ara PPS, LCP, PEEK, PI.

2. Propietats físiques:

Coeficient de fricció (COF): un coeficient inferior de fricció sol significa que el plàstic produeix menys fregament a les superfícies de contacte, reduint així el desgast, com el PTFE i els fluoropàstic etcètera.

Resistència a la tracció: la resistència a la tracció superior significa que el material és menys probable que es trenqui quan se sotmet a estrès.

Mòdul d’elasticitat: els materials amb un mòdul elevat d’elasticitat deformen menys quan se sotmeten a forces externes, ajudant a reduir el desgast.

Comportament de Creep: Les propietats de la creació d’un material sota càrrega sostinguda afecten la seva resistència al desgast.

Els tres punts anteriors en la força, els plàstics d’enginyeria especial del mòdul tenen un avantatge absolut, com ara PPS, LCP, PEEK, PEI, PI, etc.

3. Factors ambientals:

Temperatura: canviarà la resistència a l’abrasió dels materials a diferents temperatures.

Humitat: la humitat afecta l’absorció d’aigua i l’expansió de materials, com el niló, afectant així la resistència a l’abrasió.

Medi químic: Alguns productes químics poden accelerar el desgast del material.

Segons els requisits de resistència al desgast de les peces de plàstic, la unió de plàstic enumera els quatre punts més importants a considerar, resistència a la temperatura, resistència química, coeficient de fricció, força mecànica, a més dels següents:

4. Condicions de processament:

Tractament superficial: el recobriment o el tractament de superfície pot millorar significativament la resistència al desgast, com ara el PTFE s’utilitza sovint com a recobriment per proporcionar resistència al desgast.

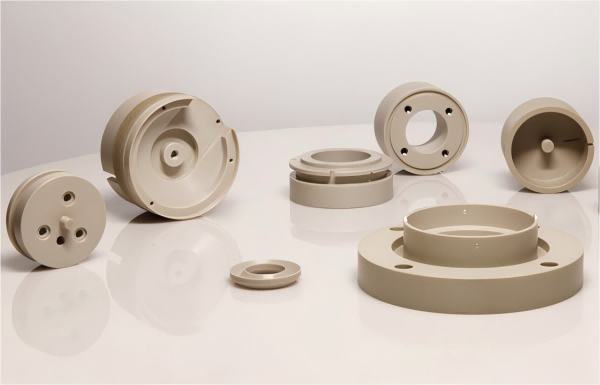

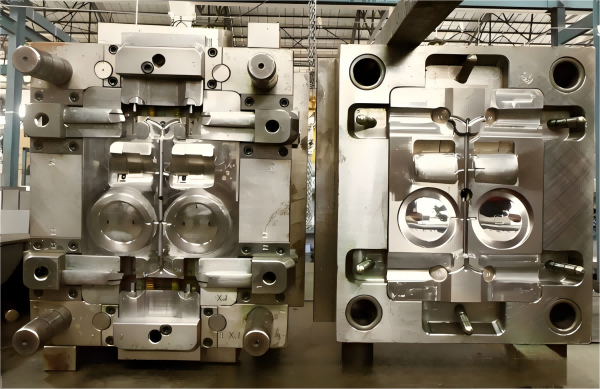

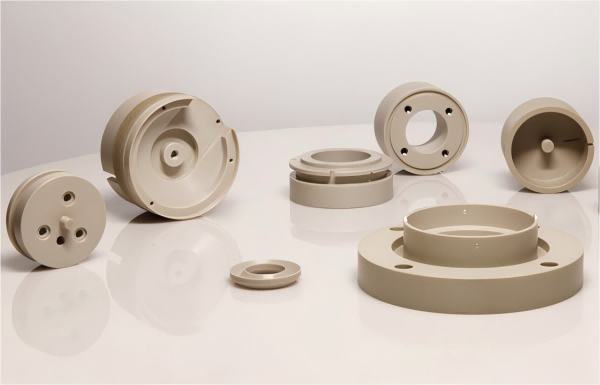

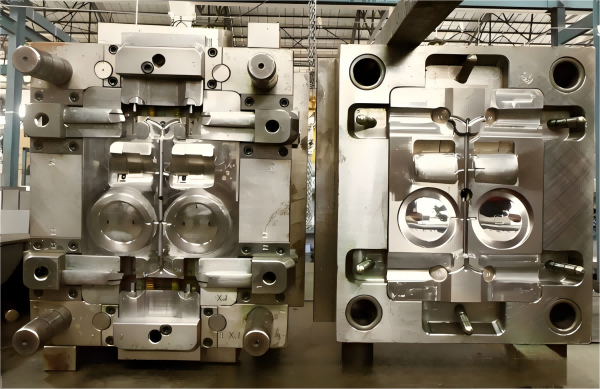

Mètodes de modelat: diferents mètodes de modelat (com ara modelat per injecció, extrusió, fosa de matrius, CNC, polvorització, etc.) poden afectar la microestructura del material, que al seu torn afecta la resistència al desgast, a més de l'economia de processament s'ha de considerar , com ara PTFE, UPE, PI no és adequat per modelar la injecció, PEEK requereix una temperatura de processament extremadament elevada.

Modificadors: Afegir farcits, fibres i altres modificadors pot millorar la resistència al desgast, la modificació.

5. Mètode Test:

Prova de desgast lliscant: la resistència al desgast s’avalua simulant el desgast lliscant en aplicacions reals.

Prova d’abrasió de fons de sorra: Prova d’abrasió mitjançant diferents números de paper de sorra.

Test de proves de desgast: simula el desgast en condicions específiques mitjançant un test de desgast específic.

Prova de desgast enrotllat: provat amb un tester de desgast estàndard de boles.

Prova d’abrasió de Taber: prova d’abrasió normalitzada mitjançant un tester d’abrasió de taber.

Coeficient de prova de fricció: avalua la resistència al desgast mesurant el coeficient de fricció entre la superfície d’un material i altres materials.

En resum, diferents mètodes de prova de desgast, les matèries primeres resistents al desgast o els plàstics modificats s’utilitzen segons les condicions de treball. Si heu de portar contra el maquinari, heu d’augmentar la resistència i la resistència al fatiga del material i millorar la lubricitat de les peces de plàstic i de goma. Tenint en compte el soroll resistent al desgast, millorar la lubricitat de materials resistents al desgast i la seva elasticitat.

6. Entorn de l'aplicació:

Condicions de càrrega: diferents càrregues sota el rendiment de resistència al desgast del material és diferent.

Material de contacte: El tipus de material en contacte amb el plàstic també afectarà la resistència al desgast.

Tipus de moviment: diferents tipus de moviment com el lliscament i el rodatge tenen requisits diferents per a la resistència al desgast.

7. Rendiment a llarg termini:

Rendiment de l’envelliment: L’exposició a llarg termini a ambients específics (com la llum ultraviolada, el ciclisme de temperatura, etc.) afectarà la resistència al desgast del material, com ara PEEK, PTFE, UPE, etc., tenen una resistència a l’envelliment i la resistència a l’envelliment.

Vida de fatiga: la durabilitat del material sota estrès repetit, com ara Upe, Pok, Peek, Pi, etc.

L’anterior és l’elecció de les dimensions de plàstic 7 resistents al desgast! Plàstics resistents al desgast, no hi ha una classificació més forta absoluta.

Resumir

PTFE i UHMWPE són els millors intèrprets en termes de coeficient de fricció i auto-lubricació, però primer amb una menor resistència mecànica i requisits de resistència al desgast extremadament alts! Però també depèn de l’objecte de la fricció.

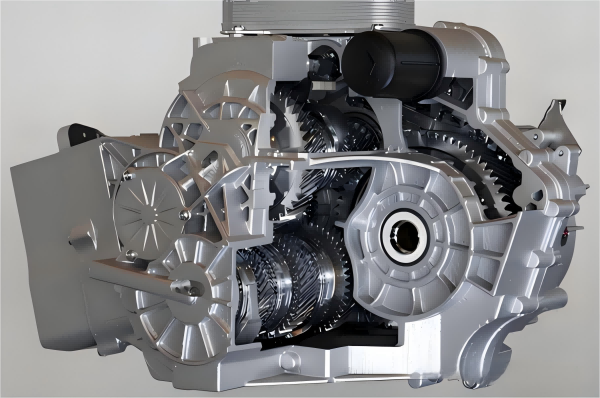

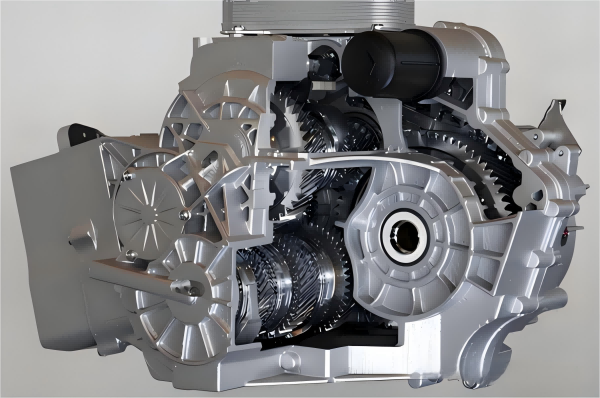

POM és excel·lent en termes de resistència al desgast i auto-lubricació, molt rendible i adequat per a la majoria d’aplicacions d’engranatges i transmissió.

El PA66 és excel·lent en la resistència al desgast i l’auto-lubricació, a un preu moderat, el desgast modificat per cobrir la gamma més àmplia d’aplicacions.

PEEK, PI té alta resistència al desgast, resistència al temps, resistència a la calor i resistència química, adequades per a condicions de treball semblen una temperatura 300 + aplicacions, però el cost és molt elevat.

POK, excel·lent rendiment en resistència al desgast i lubricació, una combinació de rendiment de PA + POM, cost moderat, però la temperatura de processament és estreta, l’aplicació és limitada.

LCP, PPS, PA46 té excel·lents propietats mecàniques i resistència a la calor, resistència a la calor 250-290 aplicacions resistents al desgast no poden obviar l’elecció, però el cost és elevat.

Mitjançant la consideració completa d’aquestes dimensions, podeu avaluar de forma més exhaustiva els requisits de resistència al desgast dels plàstics. En aplicacions pràctiques, el material més adequat ha de ser seleccionat segons l’entorn d’ús específic i les condicions laborals. Si necessiteu dades més detallades per donar suport a la decisió, podeu referir -vos als estàndards de prova rellevants i a les propietats de materials i als manuals de productes per fer proves abans de prendre una decisió.